|

|||||||||||||||||||||||||||||

دانلود فایل pdf این مقاله از اینجا

|

|||||||||||||||||||||||||||||

دانلود فایل pdf این مقاله از اینجا

|

طی پژوهش های قبلی ابتدا آند سرب-اکسیدکبالت به روش متالورژی پودر تهیه و نشان داده شد که این آند جایگزین بسیار مناسبی برای آند سرب-کلسیم-قلع مجتمع مس سرچشمه در جهت کاهش نرخ خوردگی می باشد. در گام بعد و با توجه به اینکه تولید الکترودهای سه یا چهارتایی با زمینه سربی از طریق افزودن عناصر با خواص میکروساختاری، الکتروکاتالیستی مثل قلع، مس، کلسیم، آلومینیوم و... می تواند نقش بسزایی در کاهش خوردگی آندهای سربی ایفا کنند و مقدار عناصر آلیاژی گران قیمت را تقلیل دهد، از عنصر قلع در اند سرب-اکسیدکبالت استفاده شد. اما این عنصر منجر به تشدید خوردگی آند سرب-اکسیدکبالت گردید. در این تحقیق از عناصر آلومینیوم و مس نیز در آند سرب- اکسیدکبالت بهره گرفته شد و اثر این عناصر بر خوردگی آندهای سربی به روش متالورژی پودر مورد بررسی قرار گرفت. به منظور این بررسی، آندهای سه و چهارتایی سرب-اکسیدکبالت حاوی آلومینیوم، مس و قلع توسط متالورژی پودر تولید و سپس توسط روش پتانسیودینامیک مقاومت به خوردگی این آندها مورد بررسی قرارگرفت. همچنین به منظور بررسی سطح آند، از میکروسکوپ الکترونی روبشی SEM) استفاده گردید. نتایج نشان داد که تنها عنصر آلومینیم عنصری موثر در جهت کاهش بیشتر نرخ خوردگی می باشد و عناصری مثل قلع و مس نرخ خوردگی را در مقایسه با آند سرب-اکسید کبالت و نتیجتا آند سرب-کلسیم- قلع افزایش می دهد. دلیل مطلوب بودن عنصر آلومینیوم در آند سرب- اکسید کبالت را می توان به علت ایجاد لایه محافظ مضاعف اکسید آلومینیوم بر سطح آند دانست. |

|||||||||

دانلود فایل pdf این مقاله از اینجا

|

|||||||||||||||||||||||||||||||||||||||

دانلود فایل pdf این مقاله از اینجا

|

|||||||||||||||||||||||||||||||||||||

دانلود فایل pdf این مقاله از اینجا

|

|||||||||||||||||||||||||||||||||||

دانلود فایل pdf این مقاله از اینجا

|

در این تحقیق، مقاومت به خوردگی فولاد زنگ نزن AISI 316L در محلول شبیه سازی بتن از نظر pH (1/0 مولار هیدروکسید سدیم + 1/0 مولار هیدروکسید پتاسیم) با استفاده از پلاریزاسیون پتانسیودینامیک و طیف سنجی امپدانس الکتروشیمیایی بررسی شد. برای این منظور، لایه های رویین در پتانسیل مدار باز در مدت زمان های 1 تا 12 ساعت تشکیل و سپس آزمون های پلاریزاسیون پتانسیودینامیک و طیف سنجی امپدانس الکتروشیمیایی انجام شدند. برای انجام آزمون های طیف سنجی امپدانس الکتروشیمیایی، از پتانسیل تحریک 10 میلی ولت و دامنه فرکانسی 100 کیلوهرتز تا 10 میلی هرتز استفاده شد. منحنی های پلاریزاسیون نشان دادند که فولاد زنگ نزن AISI 316L در محلول شبیه سازی بتن رفتار رویین قابل قبولی را ارایه می دهد. نتایج آزمون های طیف سنجی امپدانس الکتروشیمیایی نشان داد که بهترین مدار معادل دارای دو ثابت زمانی است: ثابت زمانی اول مربوط به فرکانس های بالا و میانی، به فرایند انتقال بار مرتبط است در حالی که ثابت زمانی دوم مربوط به فرکانس های کم، به فرایندهای ردوکس که در سطح لایه اتفاق می افتند، مرتبط می شود. همچنین نتایج طیف سنجی امپدانس الکتروشیمیایی آشکار ساخت که با افزایش زمان تشکیل لایه رویین از 1 به 12 ساعت، مقاومت لایه رویین و مقاومت انتقال بار و در نتیجه مقاومت پلاریزاسیون افزایش می یابند که به واسطه افزایش ضخامت لایه رویین است. |

|||||||||

دانلود فایل pdf این مقاله از اینجا

|

|||||||||||||||||||||||||||||

دانلود فایل pdf این مقاله از اینجا

وجود گاز سولفید هیدروژن در نفت و گاز ترش از عوامل عمده بروز خوردگی و تخریب در تجهیزات صنایع نفت و گاز به شمار میرود. از این رو در پژوهش حاضر، خوردگی فولادهای مورد استفاده در این صنایع نظیر فولادهای زنگ نزن آستنیتی 304L،316L و فولاد کربنی A516 grade70 در محیط اسیدی حاوی H2S بررسی شده و از نظر محصولات خوردگی تشکیلشده در سطح آلیاژها مورد مطالعه قرار گرفتند. جهت بررسی ترکیب شیمیایی محصولات خوردگی تشکیل شده در سطح هر آلیاژ، از آزمون XRD و نمودارهای پوربه مربوط به هر یک از عناصر تشکیل دهنده آلیاژها در شرایط محلول مورد آزمایش و در حضور H2S استفاده گردید. همچنین جهت بررسی مورفولوژی محصولات خوردگی تشکیل شده در سطح آلیاژها، از تصاویر SEM استفاده شد. نتایج حاصله حاکی از تفاوت لایه سطحی ناشی از محصولات خوردگی تشکیل شده در سطح هر آلیاژ و اهمیت لایه سطحی در تفاوت در میزان مقاومت به خوردگی آلیاژهای مورد بررسی در این محیط بود. بررسیها بیانگر تشکیل لایه متراکم و یکنواختتر از FeS2+MoS2 در سطح فولاد زنگ نزن 316L نسبت به لایه متخلخل FeS2 در سطح آلیاژ 304L و فولاد کربنی بود.

دانلود فایل pdf این مقاله از اینجا

یکی از کاربردهای فولاد 4145 در ساخت مته های حفاری میباشـد کـه عمومـاً در شـرایط کـاری تحـت محـیط خورنده قرار میگیرد. فولاد مذکور جزء فولادهای استحکام بالای کم آلیاژ میباشد. در ایـن مقالـه رفتـار تـرک خوردگی تنشی (SCC) فـولاد 4145 در شـرایط عملیـات حرارتـی کـوئنچ ، کـوئنچ تمپـر 550 ،500 ،450 و600 درجه سانتیگراد مورد مطالعه قرار گرفته است. ابتدا بررسیهای خواص مکانیکی و ساختاری عملیات حرارتیهای مختلف انجام و سپس حساسیت به SCC توسط آزمایش نرخ کرنش ثابت پـایین (SSRT ) در دو حالـت شـرایط محیطی هوا و محلول خورنده همراه با مشاهده سطح شکست بررسی شد. نتایج حاکی از این بود که کلیه نمونه هـا به وسیله محیط ترد شده و رشد ترک و نحوه شکست بـه ناخالـصیهـا و سـاختار فـولاد بـس یار حـساس مـیباشـد. مکانیزم شکست به وسیله تردی هیدروژنی توضیح داده میشود.

دانلود فایل pdf این مقاله از اینجا

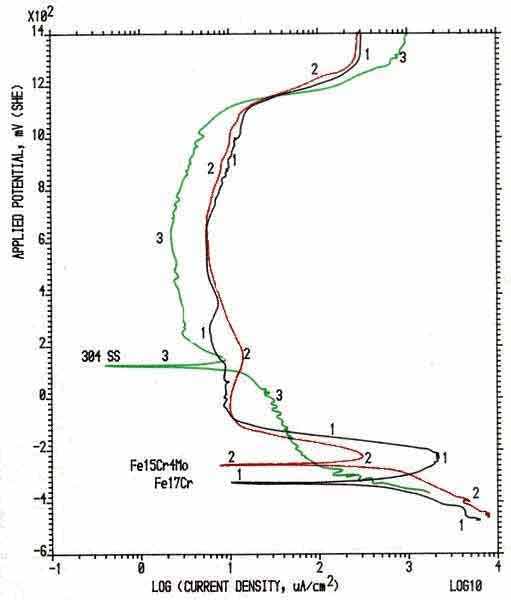

در این تحقیق، چهار فولاد آستنیتی کروم و منگنزدار (بدون نیکل) توسط کورهی ذوب القایی تحت خلاء تولید شد. پس از آن، و رقهـایی از فولادهای تولید شده بهضخامت 10 میلیمتر، با فرایندهای متوالی نورد داغ بهدست آمد. رفتار خوردگی چهار فولاد آستنیتی کروم و منگنـزدار و فولاد زنگنزن 316 کم کربن در محلول 0/1 مولار اسید سولفوریک، با انجام آزمونهای پتانسیل مدار باز، پلاریزاسـیون پتانسـیودینامیک و طیفسنجی امپدانس الکتروشیمیایی ارزیابی شد. نتایج نشان دادند که پتانسیل مدار باز چهار فولاد آستنیتی، با گذشت زمان بـهسـمت مقـادیر مثبت انتقال مییابد. افزون بر این، نمودارهای پلاریزاسیون پتانسیودینامیک نشان دادند که چهار فولاد آستنیتی رفتار رویینگـی قابـل قبـولی را ارائه میدهند. نمودارهای نایکویست چهار فولاد آستنیتی در محلول 0/1 مولار اسید سولفوریک، یک حلقهی خازنی در فرکـانسهـای بـالا و میانی و یک حلقهی القایی در فرکانسهای کم را نشان دادند.

دانلود فایل pdf این مقاله از اینجا