|

|||||||||||||||||||||||||||||

دانلود فایل pdf این مقاله از اینجا

|

|||||||||||||||||||||||||||||

دانلود فایل pdf این مقاله از اینجا

|

در این مقاله رفتار خوردگی و الکتروشیمیایی ترکیبات بین فلزی دو تایی TiAl، Ti3Al و TiAl3 در محلول پراکسید هیدروژن با غلظت های 1/0، 3/0 و 5/0 مولار در 5/12pH= مورد بررسی قرار گرفت. آلیاژها توسط کوره ذوب قوسی تحت خلا ریخته شد و نمونه ها تحت آزمایش های الکتروشیمیایی شامل پتانسیل- زمان، پلاریزاسیون پتانسیودینامیک و امپدانس الکتروشیمیایی قرار گرفتند. مشاهده شد که اثر غلظت الکترولیت بهطور مشخصی بر میزان و مکانیزم خوردگی تاثیر داشته است، به نحوی که نمودارهای امپدانس با افزایش غلظت شامل المان سلف نیز می شدند. همچنین فیلم اکسید سطحی برای Ti3Al حالتی دو لایه و مقاوم را نشان داد، در حالی که برای TiAl3، تعداد لایه ها بیشتر اما بدون مقاومت قابل توجهی بود. TiAl نیز مکانیزم بینابینی داشت که وابستگی شدیدتری را نسبت به غلظت پراکسید هیدروژن نشان داد، به نحوی که در غلظت 1/0 مولار بسیار مقاوم و در غلظت 5/0 مولار از H2O2، مقاومت به خوردگی پایین بود. پلاریزاسیون آندی تیتانیوم آلومینایدها در محلول آبی حاوی H2O2 نسبتا مشابه بود (رفتار پسیو نشان داد)، اما میزان جریان پسیو با افزایش درصد آلومینیوم آلیاژ به نحو محسوسی افزایش یافت. |

|||||||||

دانلود فایل pdf این مقاله از اینجا

منیزیم فلزی است به رنگ سفید تا نقرهای با نماد Mg، عدد اتمی ۱۲، وزن اتمی ۲۴٫۳۰۵۰ و ساختار بلور آن شش گوش یا هگزاگونال متراکم است.نام منیزیم از واژه یونانی Magnesia حوضهای در Thessaly یا از نام شهر قدیمی Magnesia در آسیای صغیر گرفته شده است. منیزیم هشتمین عنصر فراوان در پوسته زمین و سومین عنصر فراوان و محلول در آب دریاست.

دانلود فایل pdf این مقاله از اینجا

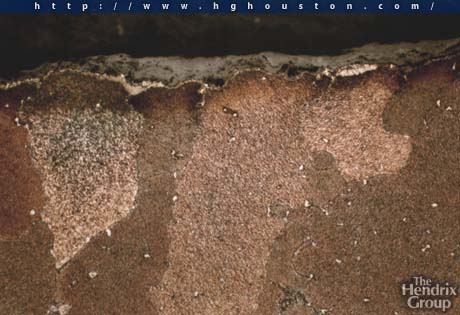

وجود گاز سولفید هیدروژن در نفت و گاز ترش از عوامل عمده بروز خوردگی و تخریب در تجهیزات صنایع نفت و گاز به شمار میرود. از این رو در پژوهش حاضر، خوردگی فولادهای مورد استفاده در این صنایع نظیر فولادهای زنگ نزن آستنیتی 304L،316L و فولاد کربنی A516 grade70 در محیط اسیدی حاوی H2S بررسی شده و از نظر محصولات خوردگی تشکیلشده در سطح آلیاژها مورد مطالعه قرار گرفتند. جهت بررسی ترکیب شیمیایی محصولات خوردگی تشکیل شده در سطح هر آلیاژ، از آزمون XRD و نمودارهای پوربه مربوط به هر یک از عناصر تشکیل دهنده آلیاژها در شرایط محلول مورد آزمایش و در حضور H2S استفاده گردید. همچنین جهت بررسی مورفولوژی محصولات خوردگی تشکیل شده در سطح آلیاژها، از تصاویر SEM استفاده شد. نتایج حاصله حاکی از تفاوت لایه سطحی ناشی از محصولات خوردگی تشکیل شده در سطح هر آلیاژ و اهمیت لایه سطحی در تفاوت در میزان مقاومت به خوردگی آلیاژهای مورد بررسی در این محیط بود. بررسیها بیانگر تشکیل لایه متراکم و یکنواختتر از FeS2+MoS2 در سطح فولاد زنگ نزن 316L نسبت به لایه متخلخل FeS2 در سطح آلیاژ 304L و فولاد کربنی بود.

دانلود فایل pdf این مقاله از اینجا

در این پژوهش، نانوکامپوزیت پایه پلیمری پلی اویرتان/نانوروی/نانوکلی حاوی درصدهای نانومواد 10 % نانوروی و%1.5 ،%1 ،%0.5%2 نانوکلی مورد بررسی قرار گرفتند. آزمون های طیف سنج ایمپدانس الکتروشیمیایی، ،هدایت سنجی و مه نمکیبه همراه اندازه گ یریهای ساختاری میکروسکوپ الکترونی عبوری و طیف سنجی اشعه ایکس و میکروسکوپ نیروی اتمی بر روی نمونه ها انجام گرفت. نتایج اندازه گیرهایی ریزساختار،میزان مناسب پخش شدگینانو مواد در پوششرا تایید کرد. همچنین سایز و جنس نانو مواد و توپولوژی سطح با استفاده از آنالیزهای میکروسکوپی مشخص شد. نتایج آزمون های طیف سنجی امپدانس الکتروشیمیا یی و مهنمکی نشان داد، اضافه نمودن کلی مقاومت به خوردگی پوشش را بهبود م یبخشد و بهتر ین عملکرد خوردگی برای نانوکامپوزیت حاوی 2% نانوکلی به دست می آیدکه می توان این بهبود خواص مقاومت به خوردگی راناشی از افزایش خاصیت ممانعت کنندگی پوش ، ش با نانولایه های کلی ،دانست. از طرفی میزان هدایت پوشش با نانوکلی رخ می –% افزایش درصد نانوکلی کاهش می یابد که شیب این روند کاهشی در محدوده 2.5-2% دهد، لذا حصول درصد بهینه در خصوص مقاومترین پوشش نانوکامپوزیتی در مقابل خوردگی را می بایست ناشی از تاثیرمتقابل دو خاصیتممانعت کنندگی و هدایت در پوشش دانست.

دانلود فایل pdf این مقاله از اینجا

پیرسازی دو مرحلهای، عملیات حرارتی نوینی است که بر روی آلیاژهای گروه 7000 آلومینیوم و بـه منظـور افـزایش مقاومـت بـه خـوردگی تنشی و حفظ استحکام بالای آنها، بهعنوان جایگزین عملیات حرارتی T6 که منجر بهافت مقاومت بـه SCC ایـن آلیاژهـا مـی شـود، پیـشنهاد شدهاست. این عملیات شامل یک مرحله پیرسازی کوتاه در دمای 200 درجه سانتیگراد پس از کوئنچ، کـوئنچ مجــدد و سـپس پیرســازی بهروش معمول در دمای 120 درجه سانتیگراد، بهمنظور دستیابی بهتوزیع ریز و پراکنده ذرات فاز ثانویه اسـت. در ایـن تحقیـق بـهبررسـی و بهسازی عملیات حرارتی نوین پیرسازی دو مرحلهای آلومینیوم 7075 پرداخته شدهاست. انجام یک مرحله نورد سرد پیش از بازگشت و نیـز یک مرحله پیش از پیرسازی مجدد، باعث افزایش همزمان استحکام تا اندازه نمونه T6 و مقاومت بـه SCC آلیـاژ تـا نمونـه T73 شـد. کـرنش اولیه منجر بهتشکیل بیشتر رسوبات فاز η و کرنش نورد دوم باعث شکست رسوبات روی مرز دانه و افزایش سطح مناطق الکترونده گردیـد که هر دو عامل، کاهش انحلال رسوبات را بههمراه داشته و در نتیجه باعث افزایش مقاومت به SCC شدند.

دانلود فایل pdf این مقاله از اینجا

در این مقاله مقاومت به خوردگی داغ پوشش سد حرارتی اعمال شده بر روی سوپرآلیاژ پایه کبالت X45 مورد بررسی قرار گرفته است. پوشش اعمالی از دو لایه میانی و یک لایه بالایی تشکیل شده است. لایه میانی اول CoNiCrAlY بوده و با روش LPPS، لایه دوم NiCrAlY بوده و با روش APS و لایه سوم زیرکونیای پایدار شده با ایتریا است که با روش APS بر روی سطح نمونههای دیسکی شکل اعمال شدند. سپس نمونهها تحت آزمایش خوردگی داغ در دمای 900°C با استفاده کوره تیوبی در اتمسفر هوا قرار گرفتند. ترکیب نمک رسوب داده شده روی سطح 90Na2SO4-%5V2O5-%5NaCl% بود. جهت ارزیابی مقاومت در برابر خوردگی داغ تغییرات ریزساختاری و ترکیب شیمیایی پوشش به همراه تغییرات فازی بوجود آمده در سطح پوشش مورد بررسی قرار گرفت. ترک و جدایش پس از 336 ساعت در پوشش مشاهده شد. بررسیها نشان دهنده تشکیل YVO4 تتراگونال و ZrO2 مونوکلینیک در سطح نمونهها پس از آزمایش خوردگی داغ است. مقایسه نتایج با دیگر پژوهشها نشان دهنده افزایش عمر این پوشش است که بر خلاف پوششهای رایج با دو لایه میانی مذکور اعمال شده است.

دانلود فایل pdf این مقاله از اینجا

در این تحقیق خوردگی اتمسفری آلیاژ پالادیم-مس- نقره با ترکیب 92/5%Ag) و 5%Pd و 2/5% Cu درچهار محیط گازی حاوی H2S و SO2 ،NO2 ،CO2 دو دمای 25 و 50 درجه سانتی گراد و چهار رطوبت نسبی 40% و 60% و 80 % و 100% در زمانهای 100 ، 200 ، 300 و 400 ساعت مورد بررسی قرارگرفت و عوامل موثر بر آن شناسایی شده اند . طراحی آزمایش ها با استفاده از روش تاگوچی و استفاده از آرایهL16 انجام گرفته است. با استفاده از آنالیز اشعه ایکس XRD محصولات تشکیل شده برروی سطح نمونه ها شناسایی و با استفاده از میکروسکوپ الکترونی عمق خوردگی اندازه گیری شده است. برای مقایسه میزان کدرشدگی این آلیاژ در4 محیط فوق با استفاده از دستگاه براقیت سنج، براقیت نمونه ها پس از قرار گیری در این محیط ها نیز اندازه گیری شده است . افزودن مس خوردگی اتمسفری و کدرشدگی این آلیاژ را کاهش داده است . مشخص گردیدکه میزان خوردگی این آلیاژ در محیط دی اکسیدگوگرد دارای بیشترین مقدار و درمحیط دی اکسی د کربن دارای کمترین مقدار بوده است . با افزایش دما و رطوبت نسبی خوردگی این آلیاژافزایش می یابد و با گذشت زمان تا 300 ساعت خوردگی به صورت خطی افزایش یافته اما با افزایش آن به 400 ساعت روند رشد افزایش وزن به صورت چشمگیری کاهش می یابد. همچنین براقیت نمونه های قرار گرفته در محیط سولفید هیدروژن ازدیگرنمونه ها کمتر بوده است و نمونه های محیط دی اکسید کربن دارای بیشترین براقیت بوده اند.

دانلود فایل pdf این مقاله از اینجا

خوردگی یکی از معضلات اساسی صنعت است که متأسفانه هنوز هم آنچنانکه باید و شـاید مورد توجه قرار نگرفته است. خوردگی نه تنها موجب اتلاف ماده و انرژی و تباه شدن سرمایهگذاریها میشود، بلکه دارای خطرات جدی ایمنی و زیسـت محیطـی نیـز مـیباشـد. خـوردگی یـک پدیـده فراگیران و جهانی بوده و موجب تخریب و تغییر ماهیت موادی میشود که در طبیعت موجودند و یا به طور مصنوعی ساخته میشوند. تمام مواد با نسبتهای مختلف خورده می شـوند. همچنـین کلیـه محیطها ممکن است خاصیت خورندگی داشته باشند. علت اینکه امروزه بر روی مسأله خوردگی این چنین تأکید میشود به خاطر زیانهای اقتصادی ناشی از آن(مخـارج تعمیـر و نگهـداری، تعطیلـی کارخانه، ضرر ناشی از نشت محصولات خطرناک یا از بین رفتن محصولات بـا ارزش و آلـوده شـدن محصول)، بروز حوادث از قبیل آتشسوزی و انفجار، خسارات مالی و جانی در مواردی ماننـد انهـدام کشتی، سکوی دریایی و مواردی مانند آن میباشد. با نشت و وارد شدن مـواد سـمی و خطرنـاک در محیط زیست و به مخاطره افتادن سلامتی انسان و محیط زیست، دیگر تخمین زیانها در قالب اعداد و ارقام نمیگنجد.

دانلود فایل pdf این مقاله از اینجا

خوردگی در سیستمهای تولید بخار باعث ایجاد مشکلات زیادی در واحدهای صنعتی میشود. اکونومایزر و گرمکننده آب تغذیه اولین مناطقی هستند که در یک سیستم تولید بخار در حال کار دچار خوردگی میشود. اکونومایزر به دلیل استفاده از انرژی گاز در حال خروج از سیستم بویلر، عاملی کلیدی در افزایش بهرهوری حرارتی بویلر است. بروز خوردگی باعث کاهش بهرهوری بویلر میشود. عموماً خوردگی در این تجهیزات در اثر ورود گاز اکسیژن، دیاکسیدکربن و آمونیاک رخ میدهد. در این تحقیق دلایل خوردگی یک نمونه تیوب فیندار اکونومایزر با استفاده از آنالیز شیمیایی تیوب و فینهای آن، آنالیز شیمیایی محصولات خوردگی با روشهای XRD و XRF، ارتباط بین مورفولوژی خوردگی و نتایج آنالیز رسوبات بررسی شد. همچنین، اثر کاهش ضخامت تیوب بر استحکام مکانیکی آن در شرایط عملیاتی مورد مطالعه قرار گرفت. طبق نتایج، اکسیژن عامل اصلی خوردگی بوده است. همچنین علیرغم کاهش ضخامت تیوب در اثر خوردگی، تیوب از استحکام مکانیکی کافی در برابر فشارهای داخلی برخوردار است.

دانلود فایل pdf این مقاله از اینجا